金属業界

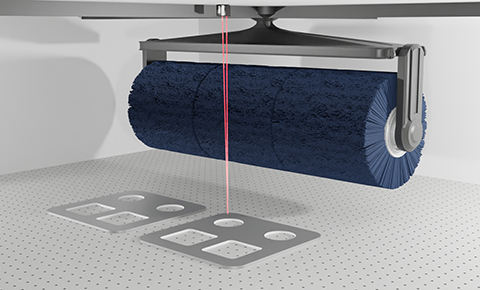

バリ取り機の投入ワーク高さ測定

バリ取りブラシの高さを制御するためにワークの高さを変位センサを使って測定します。

CD2H-700なら最大1200mmまで測定可能なため、ブラシの可動範囲を干渉しない高さに設置でき、安定した測定が可能です。

使用製品有機EL搭載C-MOSレーザ変位センサCD2H-700

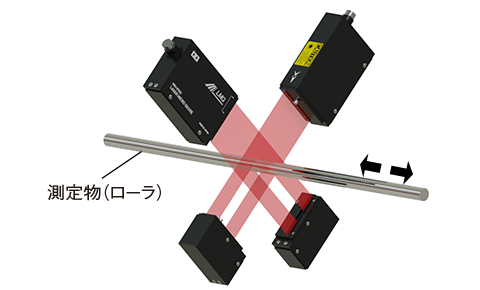

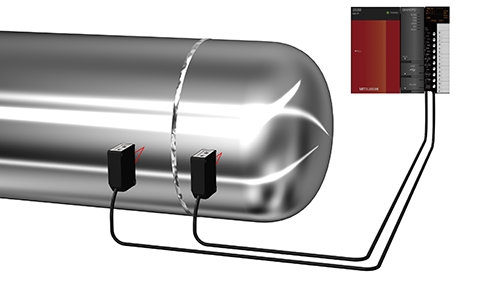

ローラやパイプのXY同時測定

ローラやパイプ、またワイヤーやチューブなどの直交2軸(XY)の外径測定を同時に行います。

XYそれぞれの外径、XYの平均外径、X-Yの外径差(真円度)の公差判定などが可能です。

外径測定器LMGシリーズには、表示器1台にセンサヘッド2台を接続できるD7Mタイプがあります(LMG-127、LMG-307、LMG-607、LMG-807が接続可能)。

またXY一体型のLMG-127XYも用意しています。

使用製品レーザマイクロゲージLMGシリーズ

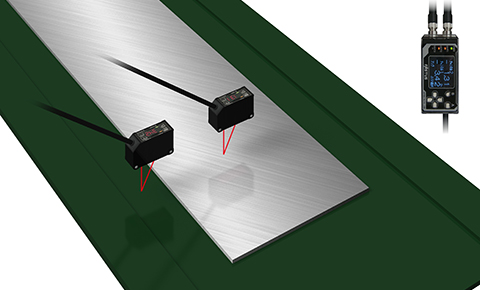

金属板の幅測定

薄い金属板の幅をレーザマイクロゲージLMGシリーズで測定します。

測定範囲は最小2mmから最大150mmの6モデルをラインナップしているので、ワークサイズに合わせて最適な機種を選択できます。また、繰返精度はモデルにより±0.03~±2μmと超高精度にもかかわらず、スキャンスピードの高速化により縦方向のブレの影響に強い安定した測定を実現しています。

使用製品レーザマイクロゲージLMGシリーズ

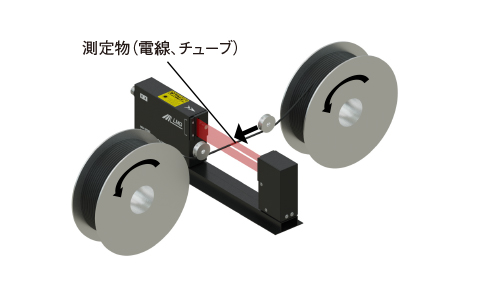

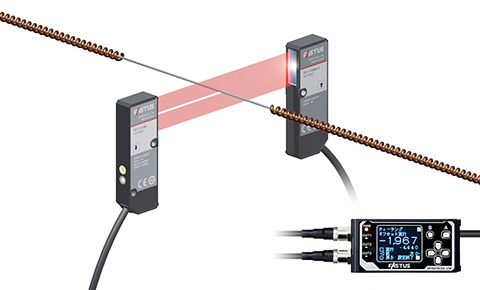

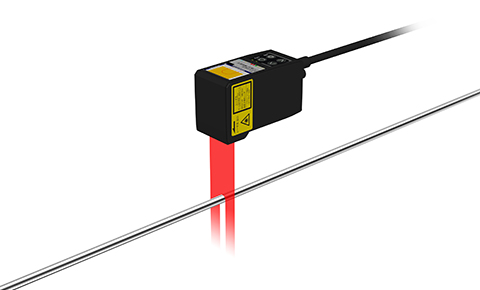

走行中の電線の外径測定

レーザマイクロゲージLMGシリーズで電線の外径を測定します。

1秒間に3600回測定可能なLMGシリーズなら、電線のような高速で巻取りを行う装置でも使用可能。製造タクトを落とさなくても正確に外径を測定することができます。

使用製品レーザマイクロゲージLMGシリーズ

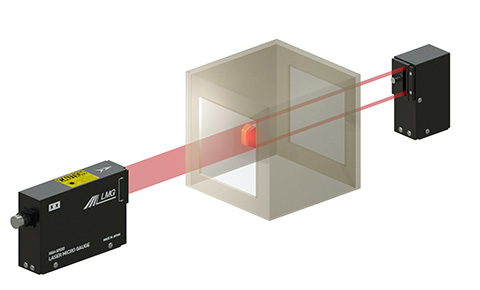

窓ガラスを通して高温炉内物体の測定

高温で白熱状態にある物体の寸法を、レーザマイクロゲージLMGシリーズで測定します。

1000℃を越える高温物体の高精度寸法測定は接触式では不可能に近く、またレーザを使用した測定器でも高温になるにつれて強力になる測定物体からの自発光が受光部に入射するので測定が困難です。

LMGシリーズでは高温物体測定用レーザマイクロゲージをラインナップしているので、最高約2400℃までの高温ワークの測定が可能。従来では測定が難しかったセラミックや金属等の材料の高温熱膨張、熱変形の測定にご使用いただけます。

使用製品レーザマイクロゲージLMGシリーズ

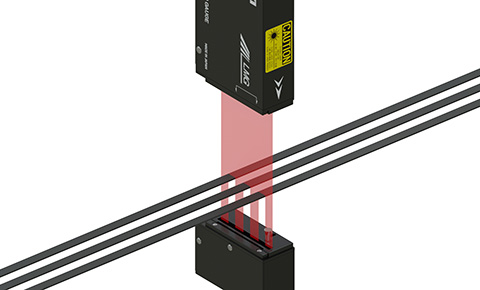

複数本のワイヤー径の測定

レーザマイクロゲージLMGシリーズでワイヤー径の測定を行います。

測定範囲は最大で150mmのモデルをラインナップしているので、1台で複数本のワークの幅の同時測定が可能。150mmモデルでも繰返精度±2μmと高精度での測定が可能です。

使用製品レーザマイクロゲージLMGシリーズ

コイルの継ぎ目検出

透過型エッジセンサTD1で金属チューブに巻かれたコイルの継ぎ目を検出します。

チューブ部分は径が細く、コイル部分は径が太くなるのでその差で検出します。TD1は繰返精度が±5μmなので、コイルの有無でわずかな差しかなくても安定した検出が可能。また測定範囲が10mmなのでチューブ搬送時に多少のブレがあってもワークが視野から外れることなく検出することができます。

使用製品透過型エッジセンサTD1+CDA-DM2

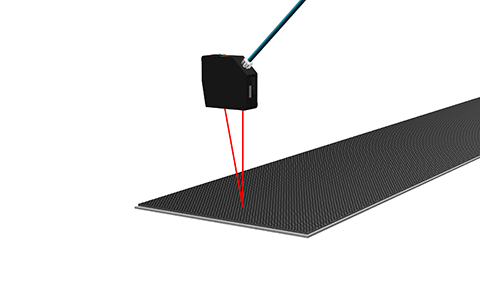

カーボンプレートの厚み測定

カーボンプレートとメタルプレートの貼り合わせ後の厚みをレーザ変位センサCDXシリーズで測定します。

CDXシリーズは全機種に新開発イメージセンサ"ATMOS"を搭載しているので、レーザクラス1にも関わらず黒色ワークの測定が可能。従来、レーザクラス3R以上でないと測定の難しかった黒色ワークの測定を、レーザクラス1で実現しています。

使用製品超高精度レーザ変位センサCDXシリーズ

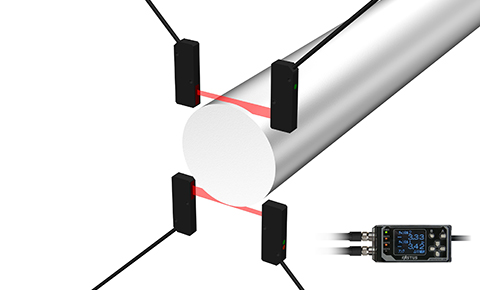

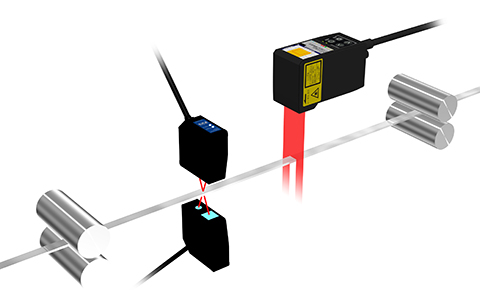

円柱ワークの外径測定

円柱ワークの外径を透過型エッジセンサTD1で測定します。

TD1は測定範囲がMax.10mmですが、φ10mm以上のワークでも、TD1を2セット使用してアンプユニットで演算すれば測定が可能。

高額な寸法測定器を使用せずともローコストに外径測定が可能です。

使用製品透過型エッジセンサTD1シリーズ

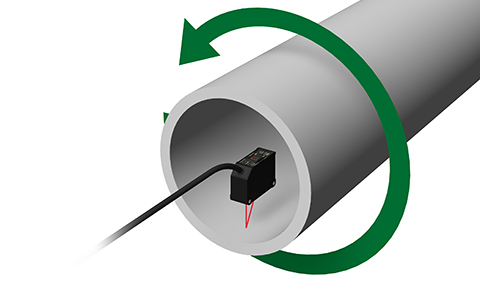

パイプの内径計測

レーザ変位センサCD22でパイプの内径を測定し、公差の範囲内で成型されているかどうかを検査します。

大きいサイズのセンサではパイプの中に入れることはできませんが、クラス最小サイズのCD22なら内径50mm以上のパイプの検査が可能。センサの小型化により、外径だけでなく内径の検査も実現しています。

使用製品コンパクトレーザ変位センサCD22

薄板の厚み確認

レーザ変位センサCD22で、振動がある装置での薄板の厚みを確認します。

搬送装置自体に振動があってもCD22を2台使用して装置と薄板を測定すれば、振動による誤差を最小限に抑えた測定が可能。また手間のかかる2台のセンサの測定値の演算も、CD22用コントローラCDAシリーズを使用すれば短時間で簡単に行うことが可能です。

使用製品コンパクトレーザ変位センサCD22

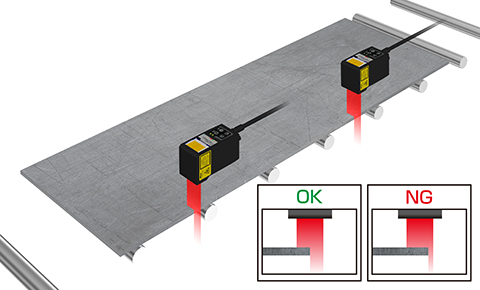

直動ガイドの反りと曲がり量計測

形状測定センサLS-100CNで直動ガイドの反りと曲がりを検査します。

通常の変位センサでは、2台設置するか方向を変えて2回スキャンする必要がありますが、高さと幅を同時に計測できるLSなら1台で1度に計測することが可能です。

使用製品形状測定センサLS-100CN

ワイヤの径と位置の測定

ワイヤーの径と通過位置を形状測定センサLS-100CNでモニタします。

正しい径で製造されているかどうかを検査すると同時に左右のブレ量を巻取り装置にフィードバック。製品検査とブレ量フィードバックを同時に実現しています。

使用製品形状測定センサLS-100CN

帯鋼の厚みと幅測定

帯鋼の厚みをレーザ変位センサCD5-LW25で、幅を形状測定センサLS-100CNで測定することにより、厚みと幅を検査します。

CD5-LW25は0.02μm単位で厚みを測定でき、LS-100CNは25μm単位で幅を測定可能。帯鋼の幅と厚みの高精度検査を実現しています。

使用製品形状測定センサLS-100CN+CD5-LW25

鋼板の位置ずれ検出

形状測定センサLS-100CNで搬送される鋼板の位置ずれ(傾き)を検出します。

後工程で曲げ加工する際、鋼板が傾いていると正しく加工することができませんが、LS-100CNで傾きを測定し位置ずれを補正することにより解決しています。

使用製品形状測定センサLS-100CN

給湯タンク溶接後のズレ量測定

レーザ変位センサCD33-120で、左右のパイプの溶接後に高さにズレがないかどうかを測定します。

コントロールユニットのUQ1-02を使用すれば三菱電機製MELSEC-Qシリーズと直接接続することができ、2台のセンサの演算設定も簡単に行うことが可能です。

使用製品C-MOSレーザ変位センサCD33+UQ1-02

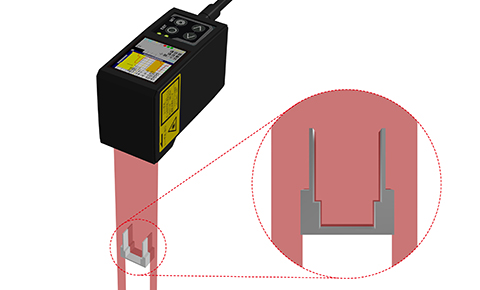

金属部品の加工後検査

金属部品が設計通りに加工できているかを検査します。奥まった部分の細かな段差や形状は測定自体が難しく、一つ一つ手で検査するために時間がかかっていました。

平行光で測定するLSシリーズなら、細いエッジや奥まった段差でも一度に検査が可能。他の方法では検査が難しい内容でも、短時間でかんたんに検査できます。

使用製品形状測定センサLS-100CN

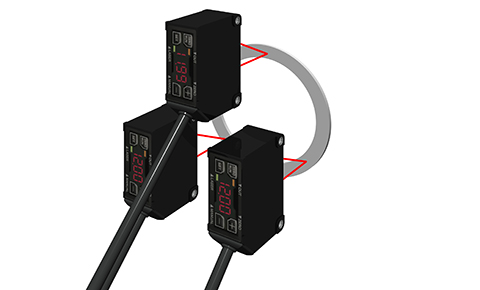

金属部品平行度検査

コンパクトレーザ変位センサCD22で金属部品の平行度を計測します。

部品が小さく、狭いスペースに3台ものセンサを取り付けることができないので部品を回転させて計測していましたが、コンパクトサイズのCD22なら十分取付が可能。回転装置が不要になり、また一瞬で検査できるので導入コスト削減だけでなくタクトの向上にも貢献します。

使用製品コンパクトレーザ変位センサCD22

金属柱の切断長測定

レーザ変位センサCD5-W2000でアルミフレームの送り量を測定し切断長を制御します。

CD5-W2000なら測定範囲±500mmとロングレンジ測定が可能なのでアルミフレームのような長さのあるものでも充分測定が可能です。また変位センサコントロールユニットUQ1を使用すれば三菱電機製MELSEC-Qシリーズとアンプを介さずに接続可能。変位センサの通信設定等は一切不要なので設定を短時間で簡単に行うことが可能です

使用製品変位センサコントロールユニットUQ1-01