工場・プラントの自動化においてはセンサが必須だが、変位センサはワークの寸法・位置・形状の測定時に使用される。その主な特徴としては、下記があげられる。

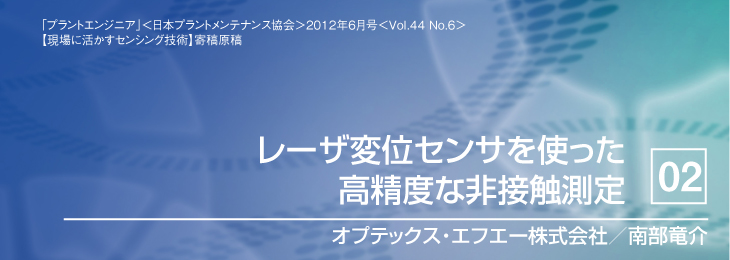

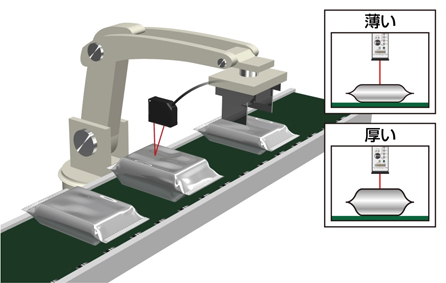

非接触の変位センサは、ライン中でワークを移動しながら測定できるため、鋼板やシートなどを搬送しながら連続して厚みや反りを確認できる(図2)。

従来シートの厚みはローラを介して測定したり、定期的にワークを切り出して測定することが一般的であった。

しかし高速で搬送するとローラが跳ねあがってしまうし、その対策としてローラを強く抑えると厚みが薄く測定されてしまう。また切り出して測定する場合には、そのたびにラインを停止する必要がある上、測定部分は製品にできず、測定部と実製品が異なるという問題があった。

レーザ変位センサならこの課題を全て解決できる。

搬送途中でもレーザを当てれば測定可能となるため、シート搬送中に連続測定が可能となる。

厚みを測定する際にはシートの上下から測定を行い、演算することで厚みを出力できる。

非接触なのでローラを使用した場合のように実際より薄く測定されることもなく、正確な値が測定できる。

また、対象物の温度が高温で接触が難しい場合でも測定が可能なため、高温の鋼板を搬送している際の測定にもレーザ変位センサが使用される。

この場合、レーザ変位センサが高温に曝されると破損の恐れがあるため、2mタイプなど長距離の変位センサを使用し、かつ変位センサの周囲を十分に冷却する必要がある。

〈1〉にあげたシートの様に、接触が難しい対象物を高精度に測定できることも変位センサのメリットである。

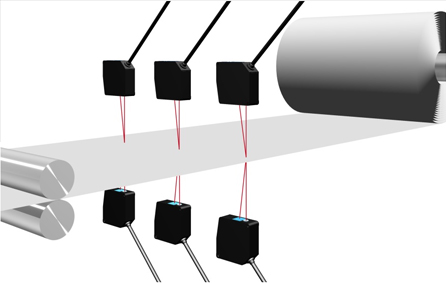

例えばガラスの厚み測定には変位センサが多数使用されている(図3)。

ガラスに接触すると傷や破損が発生する恐れがあるので、マイクロメータによる測定を行うより、レーザ変位センサを使う方が製品品質を高められるためである。

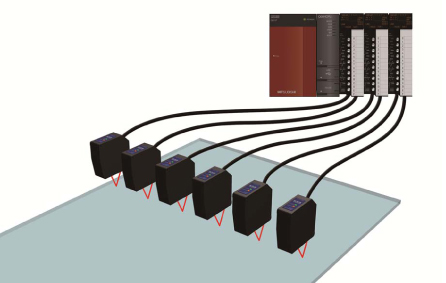

このほかインクジェットの塗布膜の厚みなど、液状で接触しての測定が難しい場合にもレーザ変位センサが使用される(図4)。

液晶などのガラス厚みは薄く、高精度になっているが市場の価格は下落傾向にある。こういった市場では、レーザ変位センサの低価格化が製造コストの低減に大きく役立てるため、近年低価格を売りにした弊社レーザ変位センサは多数採用頂いている。

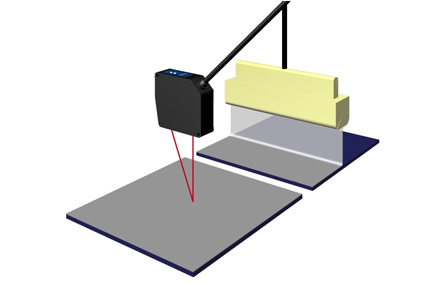

変位センサが低価格化することで、測定だけでなく異品種の混入防止といった簡易的な判断のための変位センサ採用事例が増加している(図5)。

以前はレーザ変位センサと言えば数十万、現在でも高価なタイプでは100万円以上もするが、低価格な物では10万円以下の変位センサが販売されている。(例:弊社CD33シリーズは標準価格9.8万円)

複数の品種判別を行う場合、従来であれば多数の光電センサや近接センサを組み合わせることで品種判別を行っていたが、この場合には複雑な論理制御が必要であったり、新機種の追加に応じて治具を設計し直す必要があった。

変位センサを使用すれば高精度な判別も距離で出力されるため、複雑な論理回路は不要である。また、新機種の追加時にはその大きさに応じた距離を設定するだけで良いため、設計変更が容易になる。

このため、光電センサよりも高価な変位センサでも、十分トータルコストとして安く上がるとして判別目的での採用が増加している。